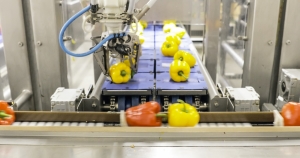

Omron leverer deltarobotter og et visionsystem til en smart pakkelinje for peberfrugter

Combilo i Waddinxveen, Holland, har specialiseret sig i import, eksport, pakning, opbevaring, forsendelse og distribution af frisk frugt og grønt. Nogle af produkterne – især grøntsager og hårde frugter fra drivhus – pakkes af virksomheden inden levering til detailhandlen. Pakning af ”trafiklys”-pakker, som indeholder en rød, en gul og en grøn peberfrugt – er særligt arbejdstungt. Med hjælp fra et visionsystem og deltarobotter, som leveres af Omron, har EasyPack Technologies automatiseret den måde, hvorpå peberfrugterne opsamles og placeres. Resultatet er en proces, som er mere effektiv og med mindre tilbøjelighed til fejl.

Combilo samarbejder med sine leverandører og kunder – herunder velkendte europæiske detailforhandlere og grossister – om at levere frisk frugt og grønt til kunderne hver dag. Nogle produkter leveres upakket, mens et ikke uvæsentligt antal – især tomater, peberfrugter og agurker – pakkes først.

Som produktionsleder hos Combilo har Marcel Villerius ansvaret for pakkeafdelingen, der består af flere pakkelinjer. I de sidste par år har virksomheden implementeret en række tiltag for at øge effektiviteten af pakkeprocessen.

– Vi har f.eks. ændret afdelingens udformning, hvilket har optimeret den interne logistik. Vi er altid på udkig efter metoder, der kan forbedre vores effektivitet, og vi prøver at automatisere driften mest muligt.

Pakning af ”trafiklys”

Siden 2015 har hallen været hjemsted for en robot, som indgår i pakkelinjen for ”trafiklys” – pakker, som indeholder en rød, en gul og en grøn peberfrugt. Hallen har fem linjer, som producerer mange millioner pakker hvert år.

En traditionel linje kræver syv medarbejdere. En person, som fylder bakkerne med peberfrugter i hver farve. Tre medarbejdere, som derefter lægger peberfrugterne i den rigtige rækkefølge på båndet med håndkraft. Herefter sendes peberfrugterne til en flow-pakker i sæt på tre ad gangen, hvor de emballeres i film. En operatør står ved siden af pakkemaskinen for at holde øje med tilstrømningen til maskinen og fjerne fejl. Når peberfrugterne er blevet pakket, kontrollerer en kontrolvejer pakkens vægt. Hvis en pakke er for let, fjernes den fra linjen. To medarbejdere står ved enden af linjen og lægger ”trafiklysene” i kasser og stabler dem på paller.

Robotter

Combilo besluttede at anskaffe en robotlinje for at gøre pakningen af tre peberfrugter mere effektiv.

– Den automatiserede linje laver i bund og grund det samme som en traditionel linje, siger Jeroen Bugter. Han er direktør for EasyPack Technologies, som er den virksomhed, der udviklede robotlinjen.

– En medarbejder lægger peberfrugter af hver farve i bakkerne, hvorefter robotten påtager sig rollen som de medarbejdere, der lægger peberfrugterne på båndet. Robotten samler peberfrugterne op og lægger dem i den rigtige position på bæltet i den rigtige farveorden, inden de sendes til flowpakkeren. Processen efter pakkemaskinestadiet er stadig den samme.

Vejeceller og vision

Selvom robotternes rolle isoleret set kan virke noget begrænset, så underbygges deres kontrolmekanisme af et intelligent koncept.

– At samle elementer op med håndkraft resulterer i pakker, som er for tunge og indeholder for meget produkt, eller i pakker, som er for lette og derfor skal afvises, forklarer Villerius.

– Udgangspunktet for robotterne er en vægt på 500 g pr. pakke. Peberfrugterne sorteres og leveres derefter i vægtgrupper på 140-160, 160-180 og 180-220 gram. Der er indbygget vejeceller i de transportbånd, der transporterer peberfrugterne til robotterne. Cellerne overfører vægten af hver enkelt peberfrugt til vejeomformeren. Når de to første robotter samler en peberfrugt op, kan de vælge mellem de to transportbånd. Og der er fire bånd at vælge imellem til den sidste farve. Det betyder, at robotten har flere muligheder for at sikre, at den samlede vægt af de tre peberfrugter er så tæt på 500 gram som muligt.

Men det er ikke det hele. Når peberfrugterne er blevet vejet, sender visionsystemet – som består af tre kameraer – positionen, peberfrugternes placering og stænglens form til systemet. Det gør det muligt for systemet nøjagtigt at beregne, hvordan peberfrugterne skal pakkes og vendes, så de kan placeres i den rigtige position på båndet. Ifølge Villerius er det særligt svært at arbejde med peberfrugter, fordi de har så mange forskellige faconer. Og så er deres stængler også stive, så de skal vende indad for at forhindre, at de river hul i emballagen.

Udstyr fra Omron

To virksomheder deltog i udviklingen af den automatiserede pakkelinje. Projektets leverandør var EasyPack Technologies, som er en ung virksomhed, der udvikler og bygger pakkemaskiner til fødevareindustrien. EasyPack arbejdede tæt sammen med Rons Electronics Supplies, som er en fast partner, der tog sig af elektronikken og kontrolelementerne. Faktisk blev hele robotapplikationens styremekanisme – med undtagelse af vejecellerne og vægtomformeren – leveret af Omron.

Jeroen Bugter fra EasyPack Technologies forklarer, hvilke komponenter der blev brugt til anlægget:

– Vi brugte tre Omron R6Y Delta-3-robotter. De er vandtætte og kan rengøres meget grundigt, hvilket er vigtigt i fødevareindustrien, hvor man har høje standarder for hygiejne. Hver robot har fire servodrev, som styrer de tre robotarme og rotationsaksen. Omron leverede endvidere FH-5010 visionsystemet med tre kameraer og controllere til transportbåndene. Hver robot har sin egen fjernstyringsenhed til servodrevene, og den centrale fjernstyringsenhed har ikke færre end 27 frekvenscontrollere til båndene samt en NJ501 robotcontroller. Sidstnævnte behandler information om vægt, position og båndhastighed og styrer derved de tre deltarobotter. Der er monteret en indkoder på flowpakkeren til styring af robotternes hastighed for at sikre, at de kører med nøjagtigt den samme hastighed som pakkemaskinen. Det særlige ved alt dette er, at alle Omron-komponenter og -controllere, der indgår i anlægget, udveksler oplysninger med hinanden via et EtherCAT-netværk.

Rons Electronics Supplies brugte Omrons Sysmac-platform til at konfigurere anlægget. I henhold til direktør Ron Schinkel er det en mere effektiv og fleksibel metode til programmering af, hvordan maskinen overvåges og styres. Robotterne og pakkelinjen betjenes via en berøringsskærm, hvor operatøren kan konfigurere og styre parametre som vægt, position og båndets hastighed vha. enkle piktogrammer. Displayet viser endvidere fejlmeddelelser.

Produktindføring og afvisninger

– Afviste pakker skal pakkes op manuelt, og peberfrugterne skal transporteres tilbage til starten af linjen. Det er en tidskrævende proces, og den ekstra omgang håndtering skader peberfrugternes kvalitet, forklarer Villerius.

– Vejecellerne og vægtomformeren styrer robotterne, så langt den største del af pakkerne nu kommer ud med den ønskede vægt. Med robotterne sparer vi tid, de reducerer antallet af pakkede produkter, der afvises, og de bruger mindre emballage.

Villerius er lykkelig for den nye robotlinje. Efter et år med testkørsler og et par tilretninger yder linjen i dag i verdensklasse. Robotterne sparer arbejdskraft, og robotlinjen kører med en produktivitet, som er 30 procent højere pr. fuldtidsansat end en traditionel linje – et nyttigt faktum, når det bliver stadigt sværere at finde medarbejdere, som passer til jobbet.